Диагностика неисправностей и ремонт двигателя мотоблока типа МБ. Часть 2.

19.01.2017

Возможные неисправности, причины, методы устранения

Эта статья - продолжение первой части - Мотоблоки типа МБ. Устройство. Эксплуатация. Харатеристики

Возможные неисправности, их причины и методы устранения приведены ниже:

1. Двигатель не запускается, свеча сухая

Возможная причина:

1.1 Нет подачи топлива –

a) Нет топлива в баке - заправить бак;

b) Закрыт топливный кран - открыть кран;

c) Засорено отверстие в пробке бензокрана - Прочистить дренажное отверстие в пробке топливного бака;

d) Засорение системы подачи топлива - Снять топливный кран, слить топливо из бака, промыть бак чистым бензином, снять соединительный шланг со стороны карбюратора, продуть шланг и жиклеры карбюратора насосом без разборки карбюратора.

2. Двигатель не запускается, свеча влажная

Возможная причина:

2.1 Отказ в системе зажигания

a) Наличие нагара или масла на электродах свечи - очистить электроды свечи, промыть бензином, просушить;

b) Зазор между электродами свечи не соответствует техническим требованиям - отрегулировать зазор подгибанием бокового электрода;

c) Повреждение изолятора свечи зажигания - заменить свечу или высоковольтный провод;

d) Замыкание кнопки СТОП на массу - устранить замыкание;

e) Нарушение контакта в угольнике свечи - проверить контакт в угольнике свечи;

f) Нарушен зазор между статором и магнитным башмаком - отрегулировать зазор в соответствии с разделом «Проверка и регулировка системы зажигания»;

g) Дефект статора - заменить статор;

2.2 Подсос воздуха через уплотнения соединений

a) В карбюраторе;

b) Карбюратора-цилиндра;

c) Головки цилиндра;

d) Свечи;

Подтянуть болты крепления указанных соединений, проверить целостность прокладки между головкой и блоком цилиндра. Затянуть свечу.

2.3 Недостаточное закрытие воздушной заслонки карбюратора – проверить действие и исправность привода, устранить заедание.

3. Обратная отдача двигателя при запуске

Возможная причина:

Нарушение угла опережения зажигания вследствие:

3.1. Разрушения шпонки маховика – проверить состояние шпонки маховика, при необходимости заменить;

3.2. Неправильного сопряжения зубчатых колес коленчатого и распределительного валов при сборке – выполнить сопряжение валов в соответствии с требованиями;

4. Запуск двигателя мотоблока затруднен, двигатель работает неустойчиво и не развивает достаточной мощности

Возможная причина:

Потеря компрессии:

4.1. Нагар на рабочих поверхностях клапанов и/или седел блока цилиндра; деформация впускного клапана – проверить состояние рабочих поверхностей деталей в соответствии с разделом «проверка технического состояния механизма газораспределения», дефектные детали заменить;

4.2. Износ поршневых колец – проверить степень износа колец в соответствии с разделом «проверка технического состояния кривошипно-шатунного механизма», дефектные детали заменить;

5. При работе двигателя мотоблока из глушителя выходит черный дым, замасливание электродов свечи, на свече нагар черного цвета

Возможная причина:

5.1. Богатая смесь – проверить и отрегулировать карбюратор в соответствии с разделом «Проверка и регулировка системы питания топливом»;

5.2. Не герметичен топливный клапан карбюратора - проверить и отрегулировать карбюратор в соответствии с разделом «Проверка и регулировка системы питания топливом».

5.3. Износ маслосъемного кольца поршня – заменить поршневые кольца;

5.4. Засорен воздушный фильтр – прочистить или заменить воздушный фильтр.

6. При работе двигателя мотоблока из глушителя выходит дым светлого цвета, электроды свечи сухие с белым налетом

6.1. Бедная смесь – отрегулировать карбюратор.

7. В процессе работы двигатель начинает набирать обороты без поворота рычага газа (двигатель идет вразнос)

7.1. Ослабло крепление рычага регулятора с рычагом тяги регулятора – выполнить регулировку управления двигателя в соответствии с разделом «Проверка и регулировка системы питания топливом»

8. В процессе работы при полностью открытой дроссельной заслонке двигатель начинает снижать обороты и останавливается

8.1. Перегрев двигателя – заглушить двигатель, и запускать его до полного охлаждения, проверить уровень масла в картере, чистоту оребренных поверхностей блока и головки цилиндра

9. Заклинивание двигателя мотоблока

9.1. Недостаток масла в картере двигателя, надир на нижней головке шатуна, разрушение шатуна и маслоразбрызгивателя – разобрать двигатель, проверить детали в соответствии с разделом «Проверка технического состояния кривошипно-шатунного механизма».

10. При запуске нет вращения коленчатого вала.

10.1.Разрушение корпуса храповой муфты или храповика – разобрать пусковое устройство, заменить дефектные детали в соответствии с разделом «Ремонт пускового устройства».

11. Нет возврата шнура запуска

11.1.Ослабла затяжка винтов крепления корпуса стартера к двигателю – отрегулировать положение стартера (покачиванием от руки), обеспечив возврат шнура, подтянуть винты крепления стартера;

11.2.Обрыв пружины стартера – заменить (отремонтировать) пружину стартера в соответствии с разделом (Ремонт пускового устройства».

Снятие и установка двигателя мотоблока

Установите мотоблок на ровную площадку и очистите от грязи.

Снимите щиток, отсоедините трос газа от платы карбюратора, ослабьте болты крепления кронштейна с ограничительными штырями приводного ремня. Отвинтите четыре болта крепления двигателя. Слегка поверните его влево и снимите ремень со шкива коленчатого вала. Таким образом освободившийся двигатель снимите с ходовой части.

Примечание: для облегчения доступа к болтам крепления двигателя можно предварительно снять крылья.

Устанавливайте двигатель на мотоблок в последовательности, обратной снятию.

Разборка двигателя мотоблока

Вымойте двигатель, установите его на подготовленное рабочее место и слейте масло из картера.

Примечание. 1. Рекомендуется сливать масло с прогретого двигателя. 2. При сливе масла снимите заглушку с заливного отверстия картера двигателя.

Снимите топливный бак, отсоединив от него бензошланг, воздушный фильтр, снимите экран цилиндра.

Снимите шкив с коленчатого вала, выньте шпонку шкива.

Снимите головку цилиндра с прокладкой, кронштейн крепления бака.

Отсоедините корпус вентилятора и отражатель.

Отвинтите винты крепления защитного кожуха маховика и снимите его.

Снимите крышку и храповик. Чтобы не потерять шарики, находящиеся в корпусе муфты, перед снятием крышки подставьте под разбираемый узел емкость (банку).

Выньте кольцо и отвинтите против часовой стрелки корпус муфты, используя спецключ или выколотку из мягкого (медь, алюминий) металла.

Снимите шайбу и спрессуйте маховик с помощью съемника. При его отсутствии допускается использовать деревянный брусок и молоток.

Отверните болты крепления крышки блока цилиндра и, поддев крышку двумя отвертками в районе направляющих штифтов, снимите крышку с прокладкой.

Выньте из блока цилиндра распределительный вал и толкатели.

Поверните коленчатый вал так, чтобы был доступ к болтам крепления крышки шатуна, и, отогнув зубья контровочной шайбы, отверните болты крепления крышки шатуна. Снимите контровочную шайбу, маслоразбрыгиватель и крышку.

Шатун в сборе с поршнем подайте вверх до выходы из блока цилиндра. Выньте коленвал

Примечание. 1. Клапанный механизм двигателя отрегулирован на заводе-изготовителе и без необходимости разборке не подлежит. 2. Замену клапанов можно производить без снятия и разборки двигателя.

Сборка двигателя мотоблока

Перед сборкой двигателя очистите и промойте узлы и детали, подлежащие сборке. Цилиндр двигателя, толкатели, поршень с шатуном, шейки коленчатого вала перед установкой смажьте моторным маслом.

Установите блок цилиндра на рабочее место. Вставьте коленчатый вал в опорный подшипник блока цилиндра.

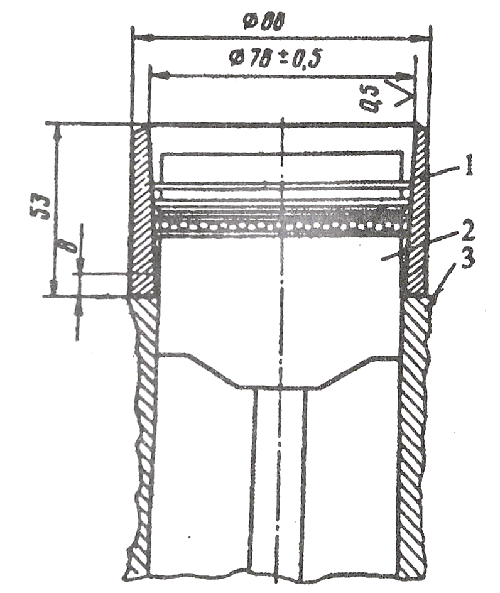

С помощью оправки (рис. 24) с конусным внутренним отверстием введите в цилиндр поршень в шатуном. При отсутствии специальной оправки для обжатия колец при установке поршня возможно использование ленты из жести и пассатижи.

Рис. 24. Оправка для установки поршня с кольцами и шатуном в цилиндр

1 - оправка; 2 - поршень; 3 - блок цилиндра

При установке поршня необходимо следить за тем, чтобы поршневые кольца не заедали в канавках поршня, компрессионные кольца были установлены со сдвигом замков на 180 градусов, маслоочистительное кольцо – со сдвигом на 90 градусов по отношению к замку верхнего компрессионного кольца.

Заведите нижнюю головку шатуна на шейку коленчатого вала, наденьте крышку шатуна, маслоразбрызгиватель, шайбу контровочную и затяните моментом: предварительно 15+5 Нм, окончательно 25+2 Нм. Загните стопорные усы контровочной шайбы.

Установите в блок цилиндра толкатели (для предотвращения их выпадания поверните блок цилиндра на боковую стенку).

Установите распределительный вал так, чтобы метка на зубе шестерни коленчатого вала находилась против метки впадины шестерни распределительного вала.

Проверните коленчатый вал, при этом проверьте, чтобы маслоразбрызгиватель не задевал за стенку корпуса блока цилиндра.

Проверьте легкость вращения шестерни центробежного регулятора с грузиками на оси крышки блока цилиндра.

Установите прокладку и крышку блока цилиндра, при этом слегка проворачивайте коленчатый вал чтобы шестерня с грузиками вошла в зацепление с шестеренкой распределительного вала. При необходимости доверните шестерню регулятора тонкой отверткой.

Выполните затяжку болтов (постепенно) крышки блока цилиндра. Окончательный момент затяжки 15…20 Нм.

Установите на конус коленчатого вала шпонку и наденьте маховик с шайбой.

Технологической гайкой (М18) произведите предварительную затяжку моментом (120…130) Нм для насадки маховика на конус коленчатого вала.

Смажьте внутреннюю полость корпуса храповой муфты тонким слоем смазки ЛИТОЛ-24, наденьте и затяните ее моментом (40…60) Нм.

На концевую часть коленчатого вала наденьте кольцо и храповик. Смажьте шарики муфты моторным маслом, установите их в корпус муфты, наденьте крышку и защитный кожух.

Установите на блок цилиндра головку с прокладкой, экран и кронштейн крепления топливного бака.

Произведите затяжку болтов, крепления головки моментом (15…20) Нм крест-накрест через два болта.

Проверьте и при необходимости отрегулируйте зазор между статором и магнитным башмаком в соответствии с разделом (Проверка и регулировка системы зажигания».

Установите корпус вентилятора, отражатель, кожух защитный.

Установите шпонку и шкив на коленчатый вал.

Наденьте на патрубок карбюратора воздушный фильтр, установите топливный бак и бензошланг.

Залейте масло в картер блока цилиндра.

Проверка технического состояния узлов и деталей блока цилиндра

Блок цилиндра не должен иметь трещин и других механических повреждений картера. Проверьте зеркало цилиндра, на котором не должно быть глубоких царапин, задиров.

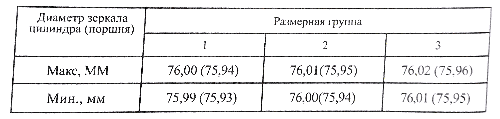

Размерные группы блока цилиндра (маркируются арабскими цифрами( приведены в таблице, в которой в скобках указаны размеры сопрягаемого поршня.

При износе цилиндра более 0,15мм блок подлежит замене.

Проверьте целостность опорных втулок распределительного вала. Разбитые и изношенные втулки подлежат замене.

Проверьте отсутствие вмятин на рабочих поверхностях толкателя шестерни с грузиками центробежного регулятора.

Головка блока цилиндра не должна иметь нагара и механических повреждений. При наличии нагара удалите его с помощью алюминиевой пластинки, дефектную головку замените.

Проверьте целостность прокладок крышки и головки цилиндр. Прокладка головки не должна иметь в поперечном направлении сквозных следов прорыва газов из камеры сгорания в виде нагара. Помятость и надорванность прокладок недопустима. Дефектные прокладки подлежат замене.

Проверка технического состояния кривошипно-шатунного механизма

До разборки двигателя проверьте величину осевого люфта коленвала, который не должен превышать 1-1,5мм. Увеличенный люфт, вызванный износом подшипников, без их замены может быть устранен без разборки двигателя. Для этого:

- Демонтируйте шкив с коленчатого вала, снимите крышку подшипника и осадите его;

- Изготовьте из мягкой проволоки кольцо, соответствующее диаметру наружной обоймы подшипника, и установите его между крышкой и подшипником, не перекрывая маслоканала;

- Установите крышку на место.

В разобранном виде у коленчатого вала проверьте отсутствие сколов зубьев шестерни, износ шейки и отсутствие на ней наплывов алюминиевого сплава (что бывает после заклинивания двигателя из-за недостаточной смазки соединения шатуна с шейкой коленчатого вала).

Наплывы удалите путем зачистки шейки напильником (до проскальзывания) с последующими доводкой поверхности наждачной бумагой и промывкой шейки.

Осмотрите шпоночный паз на конусе коленчатого вала. Шпонка маховика должна входить в паз без усилий и не иметь бокового люфта.

Поршень не должен иметь нагара на днище и в канавках поршневых колец. Трещины любого характера на поршне, пальце и шатуне недопустимы, такие детали требуют замены.

Поршни по диаметру должны выбираться из размерной группы, одноименной с блоком цилиндра (см. предыдущую таблицу). Размерная группа поршня маркируется арабской цифрой (1, 2 или 3) на его днище.

Поршень, палец и шатун также собираются из одноименных размерных групп, маркируемых цветной меткой:

Заменяемые палец и шатун должны принадлежать соответствующей размерной группе поршня.

В двигателе ДМ-1Д используются стандартные «жигулевские» поршневые кольца 76мм. Практика показывает, что в первую очередь изнашиваются рабочие кромки маслосъемного кольца.

Пригодность колец к работе можно проверить измерением набором щупов зазора в замке при установке кольца без поршня в цилиндр. Зазор должен быть в пределах 0,3 – 0,5мм. Если зазор недостаточный – запилите стыковые поверхности, а если повышенный – замените кольца. Поршневые кольца, как правило, меняются комплектно.

Проверка технического состояния механизма газораспределения мотоблока

В процессе работы у механизма газораспределения подвержены износу кулачки распределительного вала, тарелки, фиксирующие пружину на стержне клапана, возможны потери герметичности рабочих поверхностей клапанов и седел, деформация стержня впускного клапана (как правило, в результате установки на двигатель свечи с длинной юбкой).

При обнаружении признаков дефектов в работе клапанов демонтируйте топливный бак, снимите головку блока цилиндра, глушитель, карбюратор и клапанную коробку.

Проверьте герметичность контакта между клапанами и седлами для чего налейте на головки клапанов керосин (или бензин). При исправных деталях не должно быть протекания керосина под клапан в клапанную коробку.

Дефектный клапан снять, для чего отжать пружину клапана вверх с помощью отвертки, развернуть тарелку, чтобы она вышла из гнезда и освободила клапан от пружины. Извлечь пружину и клапан.

В случае крепления пружины клапана с помощью сухарей необходимо после отжатия клапанной пружины вверх вывести из зацепления и извлечь сухари.

Рабочие поверхности клапанов перед сборкой должны быть притерты к рабочим поверхностям седел блока цилиндра в два этапа: сначала со шлифовальной пастой, разведенной моторным маслом, затем без пасты со смазкой притираемых поверхностей одним моторным маслом. Притирка прекращается при появлении на рабочих поверхностях замкнутого кольцевого пояска шириной не мене 1мм. По окончании притирки детали тщательно промыть бензином и протереть чистой ветошью.

Стержень притертого клапана смажьте моторным маслом, вставьте в направляющую втулку и проверьте наличие зазора 0,15-0,3мм между клапаном и толкателем. При измерении толкатель должен находиться в крайнем нижнем положении. Требуемый зазор обеспечивается либо шлифовкой торца клапана, если зазор меньше допустимого, либо подбором клапана, если зазор больше нормы. Причиной увеличенного зазора может быть также износ кулачков распределительного вала.

Установите клапаны в блок цилиндра, наденьте пружины, двумя отвертками отожмите пружину вверх и застопорите с помощью клапанной тарелки (или сухарей).

После сборки клапанов установите на место клапанную коробку, карбюратор, глушитель, головку цилиндра и топливный бак.

Проверка и регулировка системы питания топливом

При отсутствии подачи топлива в цилиндр (сухая свеча) проверьте наличие достаточного количества топлива в топливном баке, поступление топлива из топливного бака к карбюратору, сняв топливный шланг со входного штуцера карбюратора (или, для карбюратора К45, нажав на его утолитель до подтекания топлива через дренажное отверстие).

При непоступлении топлива к карбюратору выверните топливный кран, разберите его, очистите фильтрующий элемент от грязи, детали промойте в бензине. Соберите топливный кран, продуйте и установите на место.

При поступлении топлива в карбюратор (и отсутствии его подачи в цилиндр) проверьте работу топливного клапана и чистоту жиклеров карбюратора.

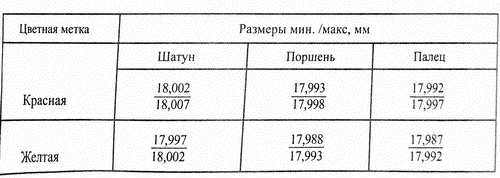

Для проверки карбюратора КМБ-5 снимите карбюратор с двигателя, слейте бензин из поплавочной камеры. Подайте воздух через штуцер подвода топлива (рис. 25) в рабочем положении карбюратора. Воздух должен свободно продуваться. Повторите операцию с перевернутым на 180 градусов карбюратором. Прохождение воздуха через штуцер должно прекратиться. При выполнении этих условий топливный клапан исправен.

Уровень топлива в поплавковой камере регулируйте отгибанием или подгибанием регулировочного язычка поплавка. Нормальным считается уровень топлива 30-35мм.

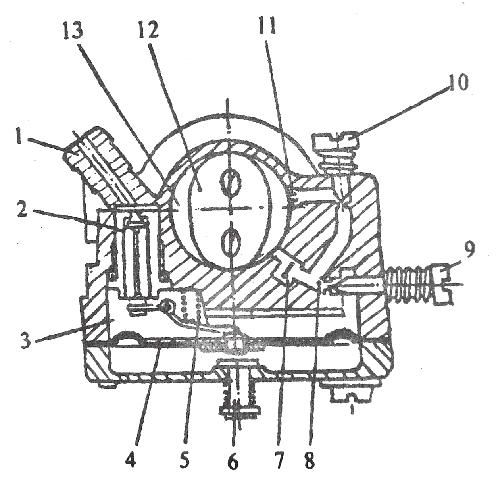

Рис. 25. Карбюратор КМБ-5

1 - штуцер подвода топлива; 2 - корпус верхний; 3 - заслонка дроссельная; 4 - игла малого газа; 5 - воздушный жиклер; 6 - корпус нижний; 7 - заслонка воздушная; 8 - винт крепления стяжки; 9 - игла полного газа; 10 - распылитель; 11 - поплавок; 12 - топливный клапан

Для продувки жиклеров выверните винты регулировки малого и полного газа.

Для промывки элементов карбюратора отверните винты верхнего корпуса, снимите нижний корпус, промойте бензином топливный клапан, прочистите и с помощью насоса продуйте жиклеры, проверьте целостность поплавка. Протирка деталей карбюратора ветошью не допускается.

После промывки и продувки пристыкуйте нижний корпус карбюратора к верхнему, обращая внимание на трубку распылителя, которая должна войти в отверстие верхнего корпуса. Откройте дроссельную заслонку и проверьте правильность сборки, после чего заверните винты крепления верхнего корпуса.

Установленный после разборки карбюратор требует регулировки.

Регулировку карбюратора выполняйте на прогретом двигателе в следующей последовательности.

Вверните до упора (без большого усилия) винты регулировки малого и полного газа (рис. 25), затем выверните их на 1,5 оборота. Запустите двигатель, прогрейте в течение 10 минут. Установите рычаг управления двигателем в положение минимальных устойчивых оборотов, не допуская остановки работы двигателя. Винтом упора дроссельной заслонки установите минимальные обороты холостого хода, при которых двигатель работает устойчиво, без перебоев.

Регулировкой положения винта малого газа установите максимальные обороты холостого хода, после чего винтом упора дроссельной заслонки откорректируйте минимальные устойчивые обороты холостого хода.

Повторите две последние операции для достижения устойчивой бесперебойной работы двигателя на холостом ходу с минимально возможными оборотами.

Переведите рычаг управления двигателем в положение «газ». При появлении перебоев в работе двигателя отверните винт полного газа до получения устойчивой работы, но не более чем на 2,5 оборота.

Регулировка карбюратора К45 выполняется по аналогичной методике с использованием регулировочных винтов (рис. 14):

5 – упора дроссельной заслонки;

8 – корректировки состава топливной смеси холостого хода.

Вращая винт 5, установите минимально возможные, но устойчивые обороты двигателя. Винтом 8 установите максимальные (на слух), но устойчивые обороты двигателя и от этого положения заверните его на ¼ оборота.

Повторите последние операции до получения устойчивой, бесперебойной н=работы двигателя с минимально возможными оборотами.

Выведите двигатель на режим и, если двигатель работает с перебоями или глохнет, заверните винт 8 еще на ¼ оборота и повторите предыдущие операции.

В случае установки на двигателе карбюратора ДМ1.08.100 используйте следующую методику регулировки.

Заверните винт 10 (рис. 26) малого газа до упора и отверните на ½ оборота.

Заверните винт 9 полного газа до упора и отверните его на 2 оборота.

Отверните винт 4 (рис. 22) минимальных оборотов до упора рычага в прилив корпуса карбюратора и заверните на 2 оборота.

Запустите двигатель, после прогрева винтом 9 (рис. 26) отрегулируйте устойчивую работу на максимальных оборотах.

Переведите рычаг управления двигателем в положение минимального газа (оборотов), не допуская его выключения, и отворачиванием винта 10 отрегулируйте устойчивые обороты малого газа.

Рис. 26. Схема карбюратора ДМ1.08.100:

1 - входной штуцер; 2 - клапан топливный; 3 - мембранная полость; 4 - мембрана; 5 - пружина; 6 - кнопка; 7 - клапан обратный; 8 - канал подачи топлива; 9 - винт полного газа; 10 - винт малого газа; 11 - жиклеры малого газа; 12 - заслонка дроссельная; 13 - камера смесительная.

Повторите проверки устойчивости работы двигателя на максимальных и минимальных оборотах по указанной выше методике, проводя при необходимости подрегулировки, добейтесь устойчивой работы двигателя на всех режимах.

При получении неустойчивой работы на оборотах малого газа, измените положение дроссельной заслонки винтом 4 (рис. 22) минимальных оборотов, заворачивая или отворачивая винт, и повторите описанные выше регулировки.

Регулировка привода управления двигателем выполняется в следующей последовательности.

На неработающем двигателе отпустите гайку 4 (рис. 15) болта 5, стягивающего разрезную часть рычага регулятора 6. Отверткой вставленной в шлиц рычага 2 тяги регулятора, поверните рычаг по часовой стрелке до упора, после чего затяните гайку 4. Этим обеспечивается полное открытие дроссельной заслонки карбюратора (рычаг троса газа находится в положении (максимальный газ»).

Проверьте правильность регулировки, для чего установите рычаг троса газа в положение «минимальный газ», покачайте рукой рычаг 6 регулятора – он должен иметь свободный ход до полного открытия дроссельной заслонки карбюратора.

Проверка и регулировка системы зажигания

Наиболее частым отказом в системе зажигания двигателя является отказ свечи, поэтому рекомендуется всегда иметь запасную

Двигатели ДМ-1, ДМ-1Д допускают использование свечей А-11-1, А-11-0, А-17В, СИ-12РТ. Основные характеристики свечей содержатся в их маркировке:

- А(СИ) – диаметр резьбы на корпусе М14*1,25;

- последующая цифра – калильное число;

- следующая после цифры буква означает длину резьбовой части корпус а(Н – 11мм, Д – 19мм), если буква отсутствует, то длина резьбовой части корпуса равна 12мм.

Внимание! Для двигателей ДМ-1 приемлемы именно такие свечи, которые имеют длину резьбовой части 12мм.

Калильное число в маркировке свечи означает ее тепловую характеристику, выраженную в условных единицах. Цифровой ряд калильных чисел: 5(наиболее «горячая» свеча), 8, 11, 14, 17, 20, 23, 26 (наиболее «холодная» свеча).

Из свечей иностранных производителей хорошо зарекомендовали себя свечи B8AC Bosch.

Работоспособность свечи в частности и системы зажигания в целом проверяется по следующей методике.

Выверните свечу, протрите насухо электроды, при необходимости удалите нагар (после прокаливания электродов зачистите их металлической щеткой), замерьте и вставьте зазор между электродами.

Наденьте угольник высоковольтного провода на свечу и надежно прижмите корпус свечи к головке цилиндра, поверну ее электродами в сторону от отверстия под свечу в головке цилиндра.

Прокрутите 3-4 раза коленчатый вал двигателя с помощью пускового шнура. При исправной системе зажигания между электродами свечи должна проскальзывать искра бело-синего цвета, отсутствие искры или появление искры светло-желтого цвета свидетельствует о неисправности системы зажигания.

Проверьте состояние статора и магнитного башмака маховика, а также величину зазора между ними, который должен быть 0,1-0,15мм.

Для установки зазора между статором и магнитным башмаком необходимо:

- снять корпус вентилятора;

- отпустить (не выворачивая до конца) два болта крепления статора системы зажигания;

- вставить пластину щупа 0,1-0,15мм между статором и башмаком маховика, завернуть болты крепления статора так, чтобы пластина щупа проходила в зазор без закусывания с небольшим усилием;

- провернуть маховик и проверить установленный зазор по всей окружности.

После установки зазора проверьте наличие искры на «массу» корпуса:

- снимите угольник свечи с высоковольтного провода и освободившийся конец закрепите на головке цилиндра с промежутком 3-5мм между головкой и неизолированной частью провода;

- стартером прокрутите коленчатый вал, при этом должна проскакивать искра, обеспечивающая пробой вышеуказанного промежутка. В случае отсутствия искры статор подлежит замене. При наличии искры следует проверить контакт высоковольтного провода в угольнике свечи или заменить свечу.

Ремонт пускового устройства

Наиболее частыми дефектами пускового устройства являются: обрыв концевой части пружины стартера в месте крепления к барабану, обрыв пускового шнура и разрушение храпового механизма.

Дефектная пружина заменяется или при наличии несложного инструмента восстанавливается. Для этого отожгите на обычной газовой горелке концевую часть пружины на расстоянии 100-120мм и с помощью напильника повторите на нем профиль крепления пружины к барабану стартера.

Намотайте пружину по часовой стрелке на барабан стартера, вставьте свободный конец пружины в гнездо крепления на корпусе вентилятора.

Отцентруйте с помощью большой отвертки барабан стартера, втулку опорную пружиной малой и заведите в корпус вентилятора.

Подогните ограничительные лапы (усы) на корпусе вентилятора, затем взведите барабан с пружиной против часовой стрелки.

Отпустите полностью взведенную пружину на 0,5-1 оборот и совместите отверстия корпуса вентилятора и барабана стартера.

Вставьте пусковой шнур с рукояткой и завяжите узел на барабане стартера, после чего отпустите барабан, удерживая натяг рукояткой шнура.

Замена пускового шнура выполняется аналогично описанной выше последовательности.

Указанные работы рекомендуется выполнять вдвоем!

Снятие и замена дефектных деталей храпового механизма описаны в разделах «разборка двигателя» и «сборка двигателя».

Значения нормированных моментов затяжки резьбовых соединений двигателя

При сборке двигателя после ремонта следует применять нормированные моменты затяжки резьбовых соединений, значения которых в ньютонах на метр Нм приведены ниже.

Болты крепления крышки шатуна:

- предварительное 15+5

- окончательное 25+2

Болты крепления головки цилиндра 15-20

Болты крепления крышки картера 15-20

Технологическая гайка маховика двигателя (предварительная затяжка) 120-130

Корпус муфты пускового устройства 40-60

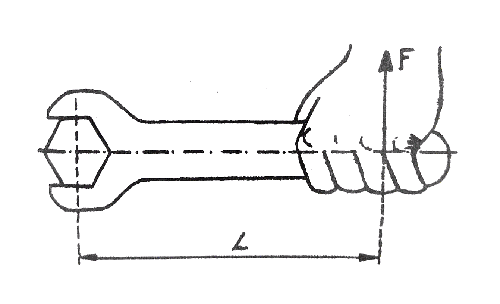

Примечания. 1. 1кгс = 10Н; 2. При отсутствии динамометрического ключа усилие затягивания болтов в кг силы определите по формуле:

F=0.1M/L,

где М – значение моменты затяжки, Нм;

L – длина плеча от центра вращения до точки приложения силы F (рис. 27);

0,1 – коэффициент перевода размерности силы из Н в кгс.

Рис. 27. Определение усилия затяжки.

Пример: для затяжки болта моментом М=15Нм и длине ключа L=0,15м необходимо приложить к ключу силу F = 0.1*15/0.15 = 10 кгс, что эквивалентно силе, необходимой для поднятия груза массой 10кг.

Эта статья - продолжение первой части - Мотоблоки типа МБ. Устройство. Эксплуатация. Харатеристики

Комментарии

Пока нет комментариев